UPPLEV BAUCOR-SKILLNADEN.

UPPTÄCK PRECISIONSKONSTRUERADE BROTSCHAR SOM OMDEFINIERAR HÅLBEARBETNING.

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

UPPLEV BAUCOR-SKILLNADEN.

UPPTÄCK PRECISIONSKONSTRUERADE BROTSCHAR SOM OMDEFINIERAR HÅLBEARBETNING.

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

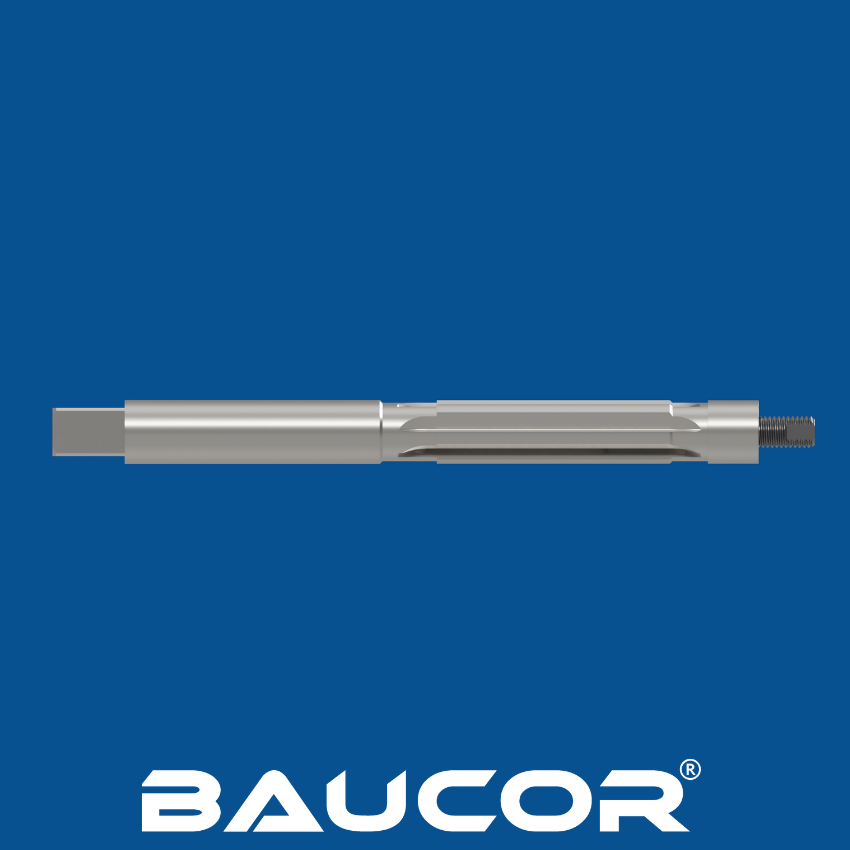

Expansionsbrottskor är mångsidiga skärverktyg utformade för att exakt förstora redan existerande hål i olika material. De erbjuder ett kostnadseffektivt och effektivt sätt att uppnå exakta håldimensioner och jämnare avsluta.

Hur Expansion Brotschar arbete:

Skapandet av expansionsbrottschar innefattar en serie exakta bearbetnings- och värmebehandlingssteg för att säkerställa deras hållbarhet, noggrannhet och skärprestanda. Här är en översikt över den typiska tillverkningsprocessen:

Materialval:

Höghastighetstål(HSS) är det vanligaste materialet på grund av dess hårdhet, slitstyrka och förmåga att motstå höga skärtemperaturer.

För specifika applikationer kan koboltstål eller karbidspetsar användas för ökad hållbarhet och prestanda på hårdare material.

Tom förberedelse:

Det valda materialet skärs till cylindriska ämnen med önskad längd och diameter.

Ämnena glödgas sedan för att lindra inre spänningar och förbättra bearbetbarheten.

Svarvning och fräsning:

Ämnena är monterade på en svarv eller CNC-maskin för svarvning för att skapa den yttre profilen, inklusive det avsmalnande skaftet och kroppen.

Fräsoperationer används för att skapa räfflorna (skäreggar) och justerskruvmekanismen.

Värmebehandling:

Broscharna genomgår härdnings- och härdningsprocesser för att uppnå önskad hårdhet och seghet.

Härdning innebär att värma upp brotschen till en hög temperatur och sedan snabbt kyla den för att skapa en martensitisk struktur, vilket ökar hårdheten.

Temperering innebär att brotschen återuppvärms till en lägre temperatur och sedan långsamt kyls ned för att minska sprödheten och förbättra segheten.

Slipning och efterbehandling:

Precisionsslipning utförs för att uppnå de slutliga dimensionerna och ytfinishen på brotschen.

Rännorna är slipade till rätt vinklar och spelrum för optimal skärprestanda.

Justerskruvmekanismen är också slipad för att säkerställa jämn och exakt expansion.

Inspektion och kvalitetskontroll:

Varje brotsch genomgår noggrann inspektion för att verifiera dess dimensioner, skärgeometri och ytfinish.

De är också testade för funktionalitet och skärprestanda för att säkerställa att de uppfyller de krav som krävs.

Märkning och förpackning:

Brotscharna är märkta med relevant information som storlek, material och tillverkarens identitet.

De paketeras sedan för distribution och försäljning.

Tillverkningsprocessen för expansionsbrottskor kräver specialiserad kunskap, precisionsbearbetningsförmåga och strikta kvalitetskontrollåtgärder för att säkerställa produktion av högkvalitativa verktyg som levererar exakt och pålitlig prestanda i olika applikationer.

Baucor, en välrenommerad tillverkare av skärande verktyg, erbjuder ett brett utbud av expansionsbrottsstorlekar för att passa olika applikationer. Även om deras specifika erbjudanden kan variera, är här en allmän översikt över de vanliga storleksintervallen som du vanligtvis kan hitta från Baucor eller liknande tillverkare:

Metriska storlekar:

Imperial Storlekar:

Valet av material för expansionsreglar spelar en avgörande roll för deras prestanda, hållbarhet och lämplighet för specifika applikationer. Här följer en detaljerad genomgång av de olika material som används i konstruktionen:

Vanliga material:

Höghastighetsstål (HSS):

Koboltstål (HSS-Co):

Specialiserade material:

Pulveriserad metall (PM) HSS:

Cermet:

Ytterligare faktorer att ta hänsyn till:

Ytbehandlingar:

Applikationsspecifika material:

För specifika industrier och material kan specialiserade brotschmaterial finnas tillgängliga, t.ex:

Valet av material för en expansionsbrotsch beror på flera faktorer, bland annat

Genom att noga överväga dessa faktorer och välja lämpligt material kan du säkerställa optimal prestanda, hållbarhet och kostnadseffektivitet i dina brotschningsoperationer.

Beläggningar spelar en avgörande roll när det gäller att förbättra prestanda, verktygslivslängd och övergripande effektivitet hos expansionsreamers. De ger förbättrad smörjförmåga, minskar friktionen och ökar slitstyrkan, vilket möjliggör jämnare skärning och längre verktygslivslängd. Här är en omfattande lista över beläggningar som vanligen används på expansionsreamers:

PVD-beläggningar (Physical Vapor Deposition):

Titannitrid (TiN):

Titankarbonitrid (TiCN):

Titanaluminiumnitrid (TiAlN):

Aluminiumtitannitrid (AlTiN):

CVD-beläggningar (kemisk förångningsdeposition):

Andra ytbeläggningar:

Välja rätt beläggning:

Valet av den optimala beläggningen för din expansionsfräsmaskin beror på flera faktorer, bl.a:

Genom att noggrant utvärdera dessa faktorer och välja lämplig beläggning kan du avsevärt förbättra prestanda, hållbarhet och kostnadseffektivitet för dina expansionsreamers.

Expansionsreglar är mångsidiga verktyg som används inom många olika branscher och tillämpningar där det är viktigt med exakt hålförstoring och efterbearbetning. Här är en sammanfattning av deras vanliga användningsområden:

Industriella tillämpningar:

Maskinbearbetning och tillverkning:

Reparation av fordon:

Flyg- och rymdindustrin:

VVS- och rörmontage:

Förstora hål i rör och rördelar för anslutningar och reparationer.

Fräsning av grader och grova kanter för jämnare flöde och bättre tätning.

Andra tillämpningar:

Vapensmide:

Tillverkning av musikinstrument:

Tillverkning av medicintekniska produkter:

Reaming av hål i implantat och kirurgiska instrument för exakt passform och släta ytor.

Fördelar med att använda expansionsreglar:

Användningen av expansionsfräsar i dessa applikationer ger flera fördelar:

Expansionsreglar är viktiga verktyg för både proffs och gör-det-själventusiaster och utgör ett tillförlitligt och effektivt sätt att uppnå exakt hålförstoring och ytbehandling i olika applikationer.

Expansionsreglar är oumbärliga verktyg i en mängd olika branscher där precisionsförstoring och efterbearbetning av hål är avgörande. Deras mångsidighet och anpassningsförmåga gör dem viktiga för olika tillämpningar. Här är några av de viktigaste branscherna som förlitar sig på expansionsreamers:

Tillverkning och maskinbearbetning:

Fordonsindustri:

Flyg- och rymdindustrin:

Rörmokeri och rörmontering:

Andra industrier:

Den här listan är inte uttömmande, eftersom expansionsfräsar används inom många andra branscher och specialområden. Deras anpassningsförmåga, precision och kostnadseffektivitet gör dem till värdefulla verktyg för både proffs och hobbyanvändare.

Expansionsreglar är mångsidiga skärverktyg som kan användas i en mängd olika maskiner för exakt hålförstoring och efterbearbetning. Här är några av de vanligaste maskinerna där expansionsreglar används:

1. Svarvar:

2. Fräsmaskiner:

3. Borrpressar:

4. CNC-maskiner:

5. Bärbara maskiner:

Specialiserade maskiner:

Viktiga faktorer att ta hänsyn till:

Genom att välja rätt maskin och följa korrekta arbetsrutiner kan expansionsreibare användas effektivt för att uppnå exakt och effektiv hålförstoring i olika applikationer.

Som en global ledare inom skärande verktyg har Baucor åtagit sig att tillhandahålla omfattande support för våra expansionsreibare. Vi vill att våra kunder ska få optimala lösningar som är skräddarsydda för deras specifika behov.

Här är vad du kan förvänta dig av vår design- och ingenjörssupport:

Anpassad design av brotschar:

Teknisk konsultation:

Genom att erbjuda denna omfattande uppsättning av tjänster för design, konstruktion och teknisk support går Baucor längre än att bara vara en leverantör av skärverktyg. Vi är din betrodda partner som hjälper dig att uppnå dina tillverkningsmål genom optimerade brotschningslösningar och orubblig support.

Baucor erbjuder skräddarsydda tillverknings- och konstruktionslösningar skräddarsydda för dina specifika behov, inom olika branscher.

Baucors ingenjörer kan granska din design och ge feedback för att förbättra tillverkningsbarhet, kostnadseffektivitet och produktivitet.

Vid konstruktion eller val av expansionsreglar måste flera viktiga faktorer beaktas för att säkerställa optimal prestanda, noggrannhet och verktygslivslängd. Här är de viktigaste designguiderna:

Val av material:

Design av flöjt:

Reamerkroppens utformning:

Pilotdiameter:

Val av beläggning:

Toleranser och ytfinish:

Genom att noga överväga dessa konstruktionsguider och arbeta med en välrenommerad tillverkare som Baucor kan du säkerställa att dina expansionsreibare är konstruerade och tillverkade för att uppfylla de specifika kraven i din applikation, vilket ger optimal prestanda, noggrannhet och lång livslängd.