BAUCOR: PRECISIONSKONSTRUERADE BROTSCHAR FÖR EN PERFEKT FINISH.

VARJE HÅL. VARJE GÅNG.

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

BAUCOR: PRECISIONSKONSTRUERADE BROTSCHAR FÖR EN PERFEKT FINISH.

VARJE HÅL. VARJE GÅNG.

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

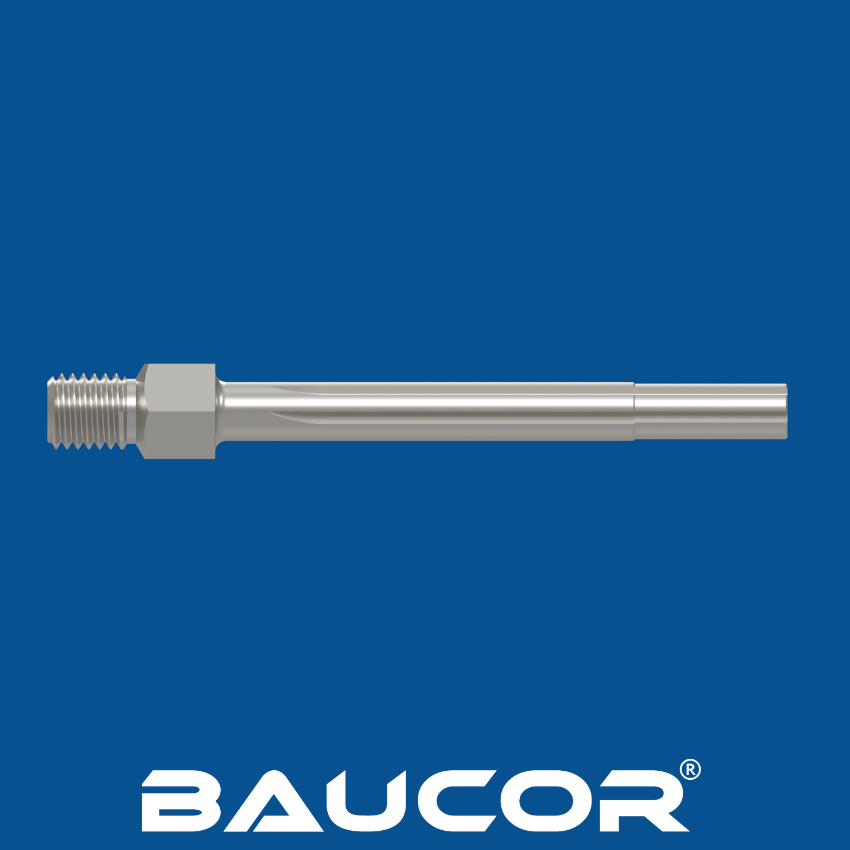

En piloterad brotsch är ett skärverktyg som används för att förstora och bearbeta befintliga hål med hög precision och noggrannhet. Dess utmärkande egenskap är piloten, en cylindrisk förlängning i den främre änden som styr brotschen och ser till att den förblir centrerad i det befintliga hålet.

Hur piloterade brotschar fungerar:

Design:

Skärande bearbetning:

Tillverkningen av piloterade brotschar omfattar en rad exakta steg som var och en säkerställer verktygets noggrannhet, hållbarhet och prestanda:

Val av material:

Stansning:

Svarvning och fräsning:

Värmebehandling:

Slipning och efterbehandling:

Beläggning (tillval):

Montering (för löstagbara piloter):

Kvalitetskontroll:

Ytterligare överväganden:

Genom att förstå tillverkningsprocessen och designöverväganden kan användare välja den mest lämpliga piloterade brotschen för sina specifika behov, vilket säkerställer optimal prestanda, precision och livslängd.

Baucor erbjuder ett omfattande sortiment av storlekar för att passa olika håldiametrar och applikationer inom olika branscher. Storleken på piloterade brotschar specificeras vanligen genom diametern på de skärande flöjlarna och diametern på piloten.

Standardstorlekar:

Baucors standardstorlekar för piloterade brotschar täcker sannolikt ett brett område, inklusive:

Pilotstorlekar:

Pilotdiametern är vanligen något mindre än skärflöjtens diameter för att säkerställa att den passar perfekt i det befintliga hålet. Baucor erbjuder sannolikt en mängd olika pilotstorlekar för varje brotschdiameter för att passa olika håltoleranser och tillämpningar.

Anpassade storlekar:

Förutom standardstorlekar skulle Baucor sannolikt erbjuda anpassade piloterade brotschstorlekar för att uppfylla specifika kundkrav. Detta kan innebära tillverkning av brotschar med diametrar som inte är standard eller unika flöjtdesigner som är skräddarsydda för deras speciella applikationer.

Piloterade brotschar tillverkas av material som valts för sin hårdhet, slitstyrka och förmåga att bibehålla en skarp skärkant under bearbetningsprocessen. Här är en omfattande lista över möjliga material som används för deras konstruktion:

Vanliga material:

Mindre vanliga material:

Material för ytbeläggning:

Förutom basmaterialet kan piloterade brotschar beläggas med olika material för att ytterligare förbättra deras prestanda:

Valet av lämpligt material och beläggning för en styrd brotsch beror på flera faktorer, bland annat

Rådgör med en verktygsexpert eller en tillverkare av brotschar för att få hjälp att välja rätt material och beläggning för dina specifika behov.

Beläggningar som appliceras på piloterade brotschar förbättrar avsevärt deras prestanda, slitstyrka och livslängd. Här är en omfattande lista över beläggningar som vanligen används på piloterade brotschar:

PVD-beläggningar (Physical Vapor Deposition):

CVD-beläggningar (Chemical Vapor Deposition):

Andra beläggningar:

Välja rätt beläggning:

Vilken beläggning som är bäst för en piloterad brotsch beror på flera faktorer:

Rådgör med en verktygsexpert eller en tillverkare av brotschar för att få hjälp med att välja den beläggning som passar bäst för dina specifika behov.

Piloterade brotschar är mångsidiga verktyg som används i en mängd olika branscher och applikationer där exakt håljustering och efterbearbetning är avgörande. Här är en uppdelning av deras vanliga användningsområden:

Fordonsindustrin:

Flyg- och rymdindustrin:

Tillverkningsindustri:

Verktygs- och formtillverkning:

Tillverkning av medicintekniska produkter:

Andra tillämpningar:

Fördelar med piloterade brotschar:

Piloterade brotschar är ovärderliga verktyg i industrier där precision och noggrannhet är avgörande för att säkerställa korrekt passform, funktion och livslängd för olika komponenter och enheter.

Piloterade brotschar är mångsidiga verktyg som används i olika branscher där exakt hålförstoring, uppriktning och efterbehandling är avgörande. Här är en uppdelning av de viktigaste branscherna som använder piloterade brotschar:

Fordonsindustrin:

Flyg- och rymdindustrin:

Tillverkningsindustri:

Tillverkning av medicintekniska produkter:

Olje- och gasindustrin:

Energiindustrin:

Andra branscher:

Sammanfattningsvis är styrda brotschar värdefulla verktyg i industrier som kräver hög precision, noggrannhet och tillförlitlighet vid hålbearbetning. Deras förmåga att bibehålla uppriktningen och producera släta ytor gör dem oumbärliga inom fordons-, flyg-, tillverknings-, medicin-, energi- och andra sektorer.

Piloterade brotschar används med en mängd olika maskiner som kan ge den nödvändiga rotationskraften och stabiliteten för exakt hålförstoring och efterbearbetning. Vilken maskin som används beror på arbetsstyckets storlek och komplexitet, önskad precisionsnivå och produktionsvolym. Här är några vanliga maskiner som används med styrda brotschar:

Ytterligare faktorer att ta hänsyn till:

Genom att välja rätt maskin och följa korrekta arbetsrutiner kan styrda brotschar användas effektivt för att skapa exakta, noggranna och släta hål i en mängd olika applikationer inom olika branscher.

På Baucor har vi åtagit oss att förse våra kunder med mer än bara förstklassiga piloterade brotschar. Vi är din dedikerade partner när det gäller precision och prestanda och erbjuder omfattande design- och teknikstöd för att säkerställa att du uppnår bästa möjliga resultat i dina applikationer.

Vårt team av erfarna ingenjörer är här för att samarbeta med dig och skapa anpassade piloterade brotschar som är skräddarsydda exakt efter dina unika behov. Vi optimerar noggrant brotschgeometri, flöjtdesign, pilotdiameter och materialval för att säkerställa den perfekta balansen mellan skärprestanda och verktygslivslängd för din specifika applikation.

Vi förstår att varje applikation är annorlunda. Därför ger våra ingenjörer expertråd om de bästa metoderna för att använda våra piloterade brotschar i ditt specifika scenario. Vi ger rekommendationer om skärparametrar, smörjning och verktygsunderhåll, vilket maximerar både verktygets livslängd och noggrannheten i hålbearbetningen.

Att välja rätt material för din piloterade brotsch är avgörande. Vi erbjuder expertråd om materialval, med hänsyn till faktorer som arbetsstyckets material, önskad håltolerans och användningsfrekvens. Våra rekommendationer för snabbstål (HSS), kobolt snabbstål (HSS-Co) eller hårdmetall är alltid skräddarsydda för att säkerställa optimal prestanda för dina specifika behov.

Vi står bakom våra produkter. Vårt tekniska supportteam är alltid redo att hjälpa dig med alla utmaningar du kan ställas inför. Vi analyserar slitna eller skadade brotschar, identifierar grundorsakerna till eventuella problem och rekommenderar korrigerande åtgärder så att du kan fortsätta att arbeta smidigt.

På Baucor tror vi att kunskap är makt. Vi erbjuder en mängd olika utbildningsprogram och resurser, inklusive onlinehandledning och manualer, för att ge dig den kunskap som behövs för att använda och underhålla dina piloterade brotschar på rätt sätt. Detta säkerställer konsekventa resultat och hjälper dig att få ut mesta möjliga av din investering.

Med Baucor köper du inte bara ett verktyg; du investerar i ett partnerskap som är dedikerat till din framgång. Vårt engagemang för kundnöjdhet och vårt orubbliga fokus på kvalitet gör oss till en pålitlig partner inom tillverknings- och reparationsindustrin.

Baucor erbjuder skräddarsydda tillverknings- och konstruktionslösningar skräddarsydda för dina specifika behov, inom olika branscher.

Baucors ingenjörer kan granska din design och ge feedback för att förbättra tillverkningsbarhet, kostnadseffektivitet och produktivitet.

När man utformar piloterade brotschar måste man noga överväga flera faktorer för att säkerställa att de producerar exakta, välinriktade hål med slät yta samtidigt som de behåller sin skärförmåga över tid. Här är de viktigaste designguiderna:

Pilotdiameter och -längd:

Utformning av skärande flöjt:

Geometri för skäreggar:

Val av material:

Beläggning (tillval):

Total längd och skaftutformning:

Avfasning:

Toleranser:

Genom att följa dessa konstruktionsriktlinjer och välja lämpliga material och beläggningar kan tillverkare tillverka högkvalitativa piloterade brotschar som ger exakt, noggrann och tillförlitlig hålbearbetning för ett brett spektrum av applikationer.