ÖKA DIN PRODUKTIVITET MED BAUCOR PINNFRÄSAR

PRECISION MÖTER PRESTANDA!

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

ÖKA DIN PRODUKTIVITET MED BAUCOR PINNFRÄSAR

PRECISION MÖTER PRESTANDA!

Berätta lite om ditt varumärke, en specifik produkt eller kampanj.

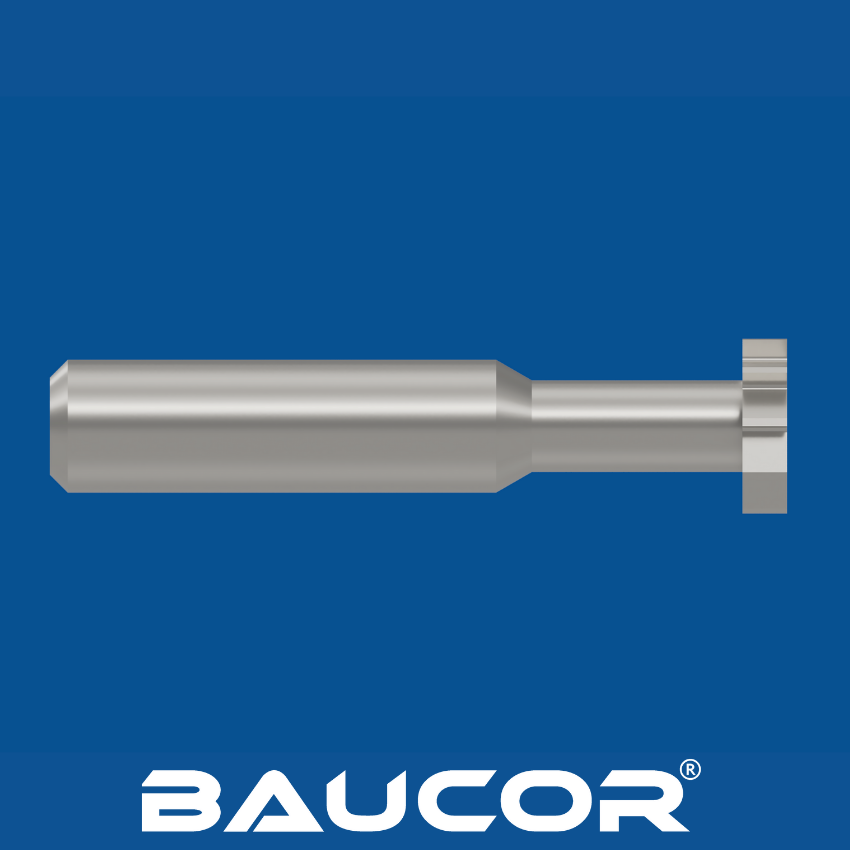

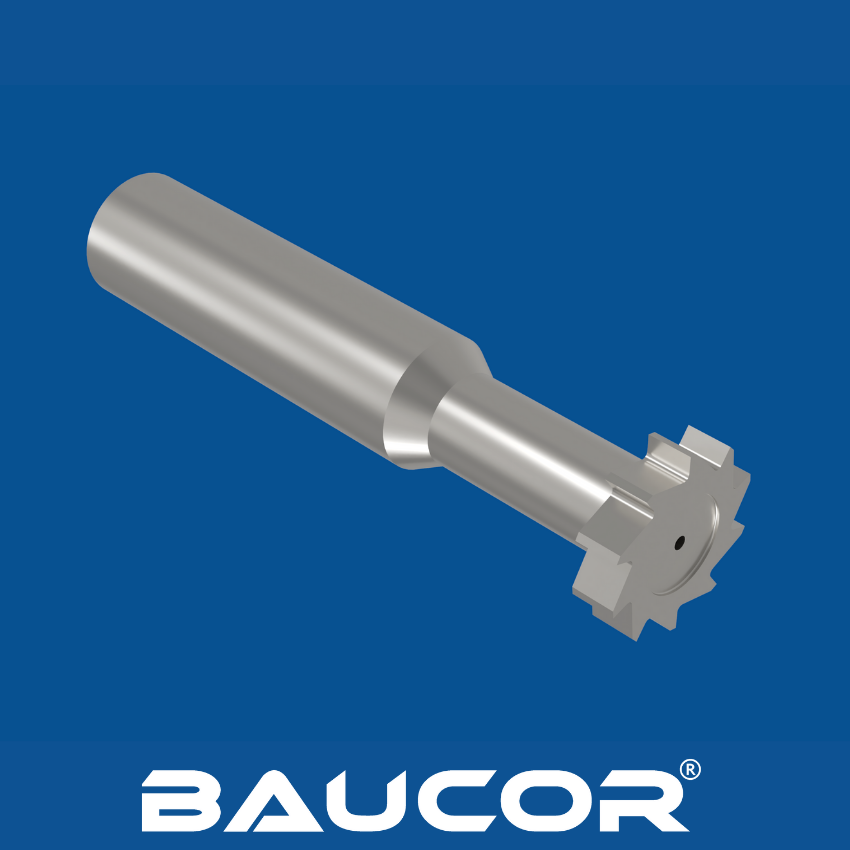

En kilspårfräs är en specialiserad pinnfräs som är utformad för att fräsa exakta, halvcirkelformade spår (så kallade kilspår eller kilspår) i axlar eller borrningar. Dessa spår är avgörande för att passa in kilar, som är små kilformade komponenter som överför vridmoment mellan en axel och ett roterande element som en växel eller remskiva.

Ibland används termen "kilspårfräs" synonymt med termen "woodruff key end mills".

En kilspårfräs är en specialiserad pinnfräs som är utformad för att fräsa exakta, halvcirkelformade spår (så kallade kilspår eller kilspår) i axlar eller borrningar. Dessa spår är avgörande för montering av kilar, som är små kilformade komponenter som överför vridmoment mellan en axel och ett roterande element som en växel eller remskiva.

Hur fungerar en nyckelhåltagningsfräs?

Keyseat-fräsar finns i två huvudtyper:

Enpunkts nyckelavbitare:

Användning: Används vanligen i fräsmaskiner eller modifierade svarvar.

Nyckelhålsskärare av broschtyp:

Vanliga användningsområden för nyckelhålsfräsar

Tillverkning och reparation: Används vid tillverkning av nya komponenter och reparation av befintliga komponenter där kilarna har skadats.

Nyckelhålsfräsar tillverkas vanligtvis genom en kombination av följande processer:

Förberedelse av ämnet: Råmaterialet (vanligtvis snabbstål eller hårdmetall) skärs och formas grovt till en cylindrisk form med en diameter som motsvarar den avsedda nyckelhylsans storlek.

Profilering och flutning:

Formning av skaftet: Skaftet bearbetas till önskad form och storlek för att passa in i verktygshållare.

Överväganden vid tillverkning

Vanliga storlekar på kilspårfräsar

Nyckelhålsfräsar finns i en rad standardstorlekar för att passa skapandet av kilspår för olika axeldiametrar och nyckelstorlekar. Här är en allmän översikt:

Baucor kan tillverka pinnfräsar för en mängd olika frästillämpningar, från allmänna fräsningsuppgifter till skapandet av invecklade profiler och komplexa 3D-former.

Pinnfräsar finns i en mängd olika typer, t.ex. fyrkantspinnfräsar för att skapa skarpa hörn, kulspetsfräsar för jämn konturering och grovfräsar för snabb materialavverkning. Baucor kan tillverka pinnfräsar i mycket specialiserade storlekar och konfigurationer som är skräddarsydda för att uppfylla dina specifika krav och som lämpar sig för material som metaller, plast och kompositer. Kontakta oss för detaljerad information om dimensioner och anpassningsalternativ för att perfekt matcha dina fräsningsbehov.

Fräsar för kilspår kräver material som tål de stora krafter som uppstår vid fräsning av kilspår och som behåller sin form för exakt skapande av kilspår. De vanligaste valen inkluderar:

Höghastighetsstål (HSS):

Volframkarbid:

Faktorer som påverkar materialvalet

Samma beläggningar som används på andra skärverktyg kan vara till stor nytta för nyckelhålsfräsar, särskilt vid bearbetning av hårda eller slipande material:

Faktorer att ta hänsyn till

Viktiga användningsområden

Passfjäderfräsar är viktiga verktyg i industrier och applikationer där det är nödvändigt att skapa exakta kilspår för att säkra överföringen av vridmoment mellan axlar och maskinkomponenter:

Maskinbearbetning och tillverkning:

Reparation och underhåll:

Reparation av skadade kilspår eller skapande av nya i slitna eller återvunna komponenter.

Varför nyckelspårsfräsar är viktiga

Nyckelhålsfräsar är oumbärliga verktyg i industrier där precision och säker överföring av vridmoment genom kilspår är avgörande:

Maskinbearbetning och tillverkning:

Tillverkning av fordon:

Maskinteknik:

Flyg- och rymdtillverkning:

Skapar kilspår i flyg- och rymdkomponenter där precision och tillförlitlighet är av yttersta vikt.

Reparation och underhåll:

Varför nyckelspårfräsar är att föredra

Keyseat-fräsar kan användas i olika verktygsmaskiner beroende på typ av fräs och den specifika tillämpningen:

Fräsmaskiner:

Faktorer vid val av maskin

Som världsledande inom precisionsbearbetning förstår Baucor att det krävs mer än bara ett premiumverktyg för att uppnå optimala resultat med nyckelhålsfräsar. Även om specialiserade nyckelhålsfräsar kanske ligger utanför vårt kärnutbud, kan du se hur vi kan stödja detta område:

Materialkonsultation: Vi vägleder tillverkare och användare om vilka material (HSS, hårdmetallsorter etc.) som är idealiska för att matcha specifika arbetsstycken, prestandakrav och produktionsvolymer.

Optimering av geometri: Våra ingenjörer kan ge råd om element som t.ex:

Expertis inom ytbeläggning: Vi ger råd om beläggningarnas lämplighet (TiN, TiAlN etc.) för att förbättra slitstyrka, verktygslivslängd och prestanda i specifika bearbetningsscenarier med nyckelhålsfräsar.

Baucor: Dina specialister på nyckelsitsens prestanda

Genom att samarbeta med Baucor får tillverkare och yrkesverksamma tillgång till:

Baucor erbjuder skräddarsydda tillverknings- och konstruktionslösningar skräddarsydda för dina specifika behov, inom olika branscher.

Baucors ingenjörer kan granska din design och ge feedback för att förbättra tillverkningsbarhet, kostnadseffektivitet och produktivitet.

Viktiga designelement och överväganden

Typ av skär:

Skärets diameter: Bestämmer bredden på nyckelsitsen.

Skärprofil (enpunkts):

Skaftets utformning: Säkerställer korrekt passform och styvhet i verktygsmaskinens hållare. Vanliga typer är raka skaft och Weldon-skaft.

Flänsar (Single-Point):

Antalet flänsar påverkar spånbelastningen och skärets jämnhet.

Spårutformningen påverkar spånevakueringen.

Material:

Konstruktionsfaktorer som påverkas av tillämpningen