BAUCOR RÖMARE:

DÄR PRECISIONSMEDEL MÖTER Kompromisslös KVALITET.

DIN PÅLITLIGA PARTNER FÖR PERFEKT HÅL, VARJE GÅNG.

BAUCOR RÖMARE:

DÄR PRECISIONSMEDEL MÖTER Kompromisslös KVALITET.

DIN PÅLITLIGA PARTNER FÖR PERFEKT HÅL, VARJE GÅNG.

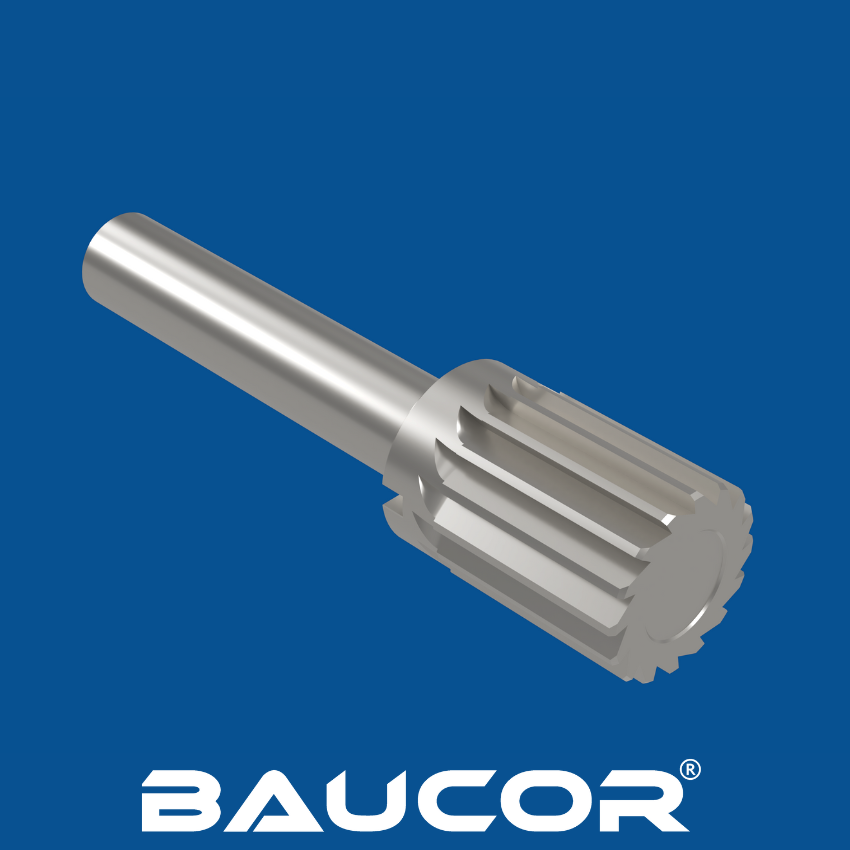

Skalbrottskor är specialiserade skärverktyg utformade för att förstora och avsluta hål med större diametrar, vanligtvis från 3/4 tum och upp till flera tum. De skiljer sig från solida brotschar, eftersom de har en ihålig cylindrisk form och är monterade på en separat axel för användning.

Hur Shell Reamers fungerar:

Konstruktion:

Skäråtgärd:

Justering:

Skapandet av skalbrottjar innebär en serie intrikata steg som säkerställer deras noggrannhet, hållbarhet och skärprestanda. Här är en översikt över den typiska tillverkningsprocessen:

Materialval:

Tom förberedelse:

Bearbetning:

Värmebehandling:

Efterbehandling:

Inspektion och kvalitetskontroll:

Tillverkningsprocessen av skalbrottskor kräver specialiserad kunskap, precisionsbearbetningsförmåga och stränga kvalitetskontrollåtgärder. Ansedda tillverkare som Baucor följer strikta standarder för att säkerställa produktion av högkvalitativa verktyg som levererar exakt och pålitlig prestanda i krävande tillämpningar.

Baucor, som en ledande tillverkare av skärverktyg, erbjuder sannolikt ett brett utbud av skalbrottsstorlekar för att tillgodose olika industriella behov. Även om deras specifika erbjudanden kan variera, är här en allmän översikt över de vanliga storleksintervallen som du vanligtvis kan hitta från Baucor eller liknande tillverkare:

Metriska storlekar:

Imperial Storlekar:

Viktiga överväganden:

Valet av material för skalbrottskor är avgörande för deras prestanda, hållbarhet och lämplighet för specifika applikationer. Här är en detaljerad titt på de olika materialen som används i deras konstruktion:

Vanliga material:

Höghastighetsstål (HSS):

Kobolt stål(HSS-Co):

Specialiserade material:

Pulveriserad metall(PM) HSS:

Cermet:

Beläggningsalternativ:

Genom att välja lämpligt material och beläggning baserat på de specifika applikationskraven kan du säkerställa optimal prestanda, hållbarhet och kostnadseffektivitet för dina skalbrottningsoperationer.

Brotschar för beläggningsskal kan avsevärt förbättra deras prestanda, verktygslivslängd och övergripande effektivitet. Dessa beläggningar ger ett skyddande lager som minskar friktionen, ökar slitstyrkan och förbättrar värmeavledningen. Här är en omfattande lista över beläggningar som vanligtvis används på skalbrottskor:

PVD-beläggningar (fysisk ångavsättning):

Titannitrid (TiN):

Titankarbonitrid (TiCN):

Titaniumaluminiumnitrid (TiAlN):

Aluminiumtitannitrid (AlTiN):

CVD-beläggningar (kemisk ångavsättning):

Andra beläggningar:

Att välja rätt beläggning:

Valet av den optimala beläggningen för din skalbrott beror på flera faktorer, inklusive:

Genom att noggrant utvärdera dessa faktorer och välja lämplig beläggning kan du avsevärt förbättra prestanda, hållbarhet och kostnadseffektivitet för dina skalbrottsmaskiner.

Skalbrottskor är mångsidiga verktyg som används inom många industrier och applikationer där exakt förstoring och efterbehandling av hål med stor diameter är avgörande. Deras förmåga att hantera större hålstorlekar gör dem oumbärliga i olika sektorer:

Industriella applikationer:

Bearbetning och tillverkning:

Olje- och gasindustrin:

Brotschning av hål i borrutrustning, brunnshuvuden, rörledningskomponenter och andra oljefältsmaskiner.

Förstoring och efterbehandling av hål i stora ventiler och beslag som används i olje- och gasbearbetningsanläggningar.

Andra applikationer:

Skeppsbyggnad:

Kraftproduktion:

Gruvdrift och konstruktion:

Förstoring och efterbehandling av hål i tunga maskinkomponenter som används i gruv- och anläggningsutrustning.

Fördelar med att använda Skal Brotschar:

Användningen av skalbrottsmaskiner i dessa applikationer erbjuder flera fördelar:

Skalbrottskor är viktiga verktyg för yrkesverksamma inom olika industrier där hålbearbetning med stor diameter krävs. Deras precision, mångsidighet och kostnadseffektivitet gör dem till en värdefull tillgång i vilken maskinverkstad eller tillverkningsverkstad som helst.

Skalbrottjar kan användas i ett brett spektrum av industrier på grund av deras förmåga att förstora och avsluta hål med precision. Några av nyckelindustrierna som använder skalbrottsmaskiner inkluderar:

Dessutom används skalbrottskor i reparations- och underhållsoperationer inom olika industrier där exakt hålförstoring eller efterlackering krävs.

Skalbrottsmaskiner är kompatibla med olika maskiner som är konstruerade för tung bearbetning av stora arbetsstycken. Dessa inkluderar:

Svarvar: Motorsvarvar används för mindre skalbrottjar, medan kraftiga svarvar kan rymma större för bearbetning av större hål.

Horisontella borrverk: Idealisk för att brotscha hål med stor diameter i tunga arbetsstycken monterade på ett bord med hjälp av en borrstång utrustad med en skalbrott.

Vertikala borrverk(VBM): I likhet med horisontella borrfräsar erbjuder VBM vertikala bearbetningsmöjligheter för stora arbetsstycken. Skalbrottsar kan monteras på VBM:s ram eller revolver.

CNC-bearbetningscenter: Både horisontella och vertikala bearbetningscentra kan programmeras för att utföra brotschningsoperationer med skalbrottskor, tillsammans med andra bearbetningsprocesser.

Speciella maskiner: Djuphålsborrmaskiner och rörfasningsmaskiner är exempel på specialiserade maskiner som använder skalbrottsmaskiner för specifika uppgifter.

Som en global ledare inom skärande verktyg är Baucor dedikerade till att tillhandahålla omfattande support för våra skalbrottare. Vi vill att våra kunder ska ha de optimala lösningarna anpassade efter deras specifika behov.

Här är vad du kan förvänta dig av vår design- och ingenjörssupport:

Anpassad brotschdesign:

Ingenjörskonsultation:

Genom att erbjuda denna omfattande svit av design-, ingenjörs- och tekniska supporttjänster går Baucor utöver att vara en ren leverantör av skärverktyg. Vi är din pålitliga partner, dedikerade till att hjälpa dig att uppnå dina tillverkningsmål genom optimerade brotschningslösningar och orubbligt stöd.

Baucor erbjuder skräddarsydda tillverknings- och konstruktionslösningar skräddarsydda för dina specifika behov, inom olika branscher.

Baucors ingenjörer kan granska din design och ge feedback för att förbättra tillverkningsbarhet, kostnadseffektivitet och produktivitet.

Att designa eller välja skalbrott kräver noggrant övervägande av olika faktorer för att säkerställa optimal prestanda, noggrannhet och livslängd. Här är de viktigaste designguiderna:

Materialval:

Flöjtdesign:

Broscharkroppsdesign:

Berså Urval:

Pilotens diameter och längd:

Val av beläggning (valfritt):

Toleranser och ytfinish:

Tillverkarens rekommendationer:

Genom att följa dessa designguider och arbeta med en välrenommerad tillverkare som Baucor kan du säkerställa att dina skalbrottsmaskiner är designade och tillverkade för att möta de specifika kraven för din applikation, vilket ger optimal prestanda, noggrannhet och livslängd.